Aluminioak ere korrosioarekiko erresistentzia handia du, izan ere, materiala airera jasaten denean, oxido geruza babesgarria eratuko du. Oxidazio hori artifizialki ere eragin daiteke babes sendoagoa emateko. Aluminioaren babes-geruza naturalari esker, karbono altzairua baino korrosioarekiko erresistenteagoa da. Gainera, aluminioa bero-eroale eta eroale elektriko ona da, karbono-altzairua eta altzairu herdoilgaitza baino hobea.

(Aluminiozko papera¼‰

Noski, aluminioa erabiltzeak desabantaila batzuk ere baditu, batez ere altzairuarekin alderatuta. Ez da altzairua bezain gogorra, eta horregatik aukera txarra da inpaktu handiagoa edo oso karga-gaitasun handia jasaten duten piezen kasuan. Aluminioaren urtze-puntua ere nabarmen baxuagoa da (660 °C, altzairuaren urtze-puntua baxuagoa denean, 1400 °C inguru), ezin ditu muturreko tenperatura altuko aplikazioak jasan. Hedapen termiko koefiziente handia du, beraz, tenperatura altuegia bada prozesatzeko garaian, deformatuko da eta zaila da tolerantzia zorrotzak mantentzea. Azkenik, aluminioa altzairua baino garestiagoa izan daiteke kontsumoan potentzia-eskakizun handiagoak direla eta.

Aluminio aleazioa

Aluminio aleazioko elementuen kopurua apur bat egokituz, aluminiozko aleazio mota ugari fabrikatu daitezke. Hala ere, konposizio batzuk beste batzuk baino erabilgarriagoak direla frogatu dute. Aluminio-aleazio arrunt hauek aleazio-elementu nagusien arabera multzokatzen dira. Serie bakoitzak ezaugarri komun batzuk ditu. Esate baterako, 3000, 4000 eta 5000 serieko aluminiozko aleazioak ezin dira bero tratatu, beraz, lan hotza erabiltzen da, lan gogortzea ere deitzen zaiona. To

Aluminio-aleazio mota nagusiak behean agertzen dira.

1000 seriea

Aluminio 1xxx aleazioek aluminio puruena dute, pisuaren % 99ko aluminio edukiarekin gutxienez. Ez dago aleazio-elementu espezifikorik, gehienak aluminio hutsak dira. Adibidez, aluminioak 1199 pisuaren %99,99 aluminioa dauka eta aluminiozko papera egiteko erabiltzen da. Hauek dira kalifikaziorik bigunenak, baina gogortu egin daitezke, hau da, sendotu egiten dira behin eta berriz deformatzen direnean.

2000 seriea

2000 serieko aluminioaren aleazio-elementu nagusia kobrea da. Aluminio-maila hauek prezipitazio gogortuak izan daitezke, eta horrek ia altzairu bezain sendoak bihurtzen ditu. Prezipitazioaren gogortzeak metala tenperatura jakin batera berotzea dakar, beste metal batzuen prezipitazioa metal-disoluziotik hauspea dadin (metala solidoa izaten jarraitzen duen bitartean), eta etekin-indarra handitzen laguntzen du. Hala ere, kobrea gehitzearen ondorioz, 2xxx aluminio-mailak korrosioarekiko erresistentzia txikiagoa dute. Aluminio 2024k manganesoa eta magnesioa ere baditu eta pieza aeroespazialetan erabiltzen da.

3000 seriea

Manganesoa aluminiozko 3000 serieko gehigarririk garrantzitsuena da. Aluminio-aleazio hauek lan-gogotu ere egin daitezke (hau beharrezkoa da gogortasun-maila nahikoa lortzeko, aluminio-maila hauek ezin direlako bero-tratatu). Aluminio 3004k magnesioa ere badu, aluminiozko edari-latetan erabiltzen den aleazio bat eta haren aldaera gogortuak.

4000 seriea

4000 serieko aluminioak silizioa dauka aleazio-elementu nagusi gisa. Silizioak 4xxx graduko aluminioaren urtze-puntua jaisten du. 4043 aluminioa 6000 serieko aluminiozko aleazioak soldatzeko betegarrizko haga material gisa erabiltzen da, eta aluminioa 4047 xafla eta estaldura gisa erabiltzen da.

5000 seriea

Magnesioa 5000 serieko aleazio-elementu nagusia da. Kalifikazio hauek korrosioarekiko erresistentziarik onena dute, beraz, sarritan erabiltzen dira itsas aplikazioetan edo muturreko inguruneei aurre egiteko beste egoera batzuetan. Aluminioa 5083 itsas piezetan erabili ohi den aleazio bat da.

6000 seriea

Magnesioa eta silizioa aluminiozko aleazio ohikoenetako batzuk egiteko erabiltzen dira. Elementu horien konbinazioa 6000 seriea sortzeko erabiltzen da, normalean erraz prozesatzeko eta prezipitazio gogortzeko. Bereziki, 6061 aluminiozko aleazio ohikoenetako bat da eta korrosioarekiko erresistentzia handia du. Egiturazko eta aeroespazialeko aplikazioetan erabili ohi da.

7000 seriea

Aluminio-aleazio hauek zinkez eginak dira, eta batzuetan kobrea, kromoa eta magnesioa dituzte. Prezipitazioa gogortu daiteke aluminio-aleazio guztietan indartsuena izateko. 7000 kalifikazioa aplikazio aeroespazialetan erabiltzen da, bere indar handia dela eta. 7075 kalifikazio arrunta da. Bere korrosioarekiko erresistentzia 2000 serieko materialek baino handiagoa den arren, bere korrosioarekiko erresistentzia beste aleazioak baino txikiagoa da. Aleazio hau erabili ohi da, baina bereziki egokia da aplikazio aeroespazialetarako. To

Aluminio-aleazio hauek zink, eta batzuetan kobrea, kromoa eta magnesioa dira, eta prezipitazio gogortzearen ondorioz aluminio-aleazio guztien artean indartsuena bihur daiteke. 7000 klasea aplikazio aeroespazialetan erabiltzen da bere indar handia dela eta. 7075 beste aleazioek baino korrosioarekiko erresistentzia txikiagoa duen kalifikazio orokorra da.

8000 seriea

8000 seriea beste edozein aluminio aleazio motari aplikatzen ez den termino orokorra da. Aleazio hauek beste elementu asko izan ditzakete, burdina eta litioa barne. Adibidez, 8176 aluminioak % 0,6 burdina eta % 0,1 silizioa ditu pisuan eta hariak egiteko erabiltzen da.

Aluminioaren tenplaketa tratamendua eta gainazal tratamendua

Bero tratamendua baldintzatze prozesu arrunta da, hau da, metal askoren material propietateak maila kimikoan aldatzen ditu. Batez ere aluminiorako, beharrezkoa da gogortasuna eta indarra areagotzea. Tratatu gabeko aluminioa metal biguna da, beraz, zenbait aplikazio jasateko, doikuntza prozesu jakin bat igaro behar da. Aluminioari dagokionez, kalifikazio-zenbakiaren amaieran dagoen letra-izenaz adierazten da prozesua.

Tratamendu termikoa

2xxx, 6xxx eta 7xxx serieko aluminioak bero-tratatuak izan daitezke. Horrek metalaren indarra eta gogortasuna areagotzen laguntzen du, eta onuragarria da zenbait aplikaziotarako. 3xxx, 4xxx eta 5xxx beste aleazio batzuk hotzean bakarrik landu daitezke indarra eta gogortasuna areagotzeko. Letra-izen desberdinak (izen tenplatuak izenekoak) gehi daitezke aleazioari zein tratamendu erabiltzen den zehazteko. Izen hauek hauek dira:

F-k adierazten du fabrikazio-egoeran dagoela, edo materialak ez duela tratamendu termikorik jasan.

H-k esan nahi du materialak nolabaiteko lan-gogotze bat jasan duela, tratamendu termikoarekin batera egiten den ala ez. "H" ondorengo zenbakiak tratamendu termiko eta gogortasun mota adierazten du.

O-k aluminioa errezibitua dagoela adierazten du, eta horrek indarra eta gogortasuna murrizten ditu. Aukera arraroa dela dirudi: nork nahi luke material leunagoa? Dena den, errekozitzeak prozesatzeko errazagoa den materiala sortzen du, agian gogorragoa eta harikorragoa, eta hori onuragarria da zenbait fabrikazio-metodotarako.

T-k aluminioa bero tratatu duela adierazten du, eta "T"-ren ondorengo zenbakiak tratamendu termikoko prozesuaren xehetasunak adierazten ditu. Esate baterako, Al 6061-T6-k disoluzio-tratamendu termikoa jasaten du (980 gradu Fahrenheit-en mantentzea, gero uretan itzali azkar hozteko), eta gero zahartze tratamendua 325 eta 400 gradu Fahrenheit artean.

Gainazaleko tratamendua

Aluminioari aplika dakizkiokeen gainazaleko tratamendu asko daude, eta gainazaleko tratamendu bakoitzak aplikazio ezberdinetarako egokiak diren itxura eta babes ezaugarriak ditu. To

Leundu ondoren ez dago materialaren eraginik. Gainazaleko tratamendu honek denbora eta esfortzu gutxiago eskatzen du, baina normalean ez da nahikoa apaingarri piezen kasuan, eta funtzioa eta egokitasuna soilik probatzen dituzten prototipoetarako da egokiena.

Lixatzea mekanizatutako gainazaletik hurrengo urratsa da. Erreparatu erreminta zorrotzen eta akabera-paseen erabilerari gainazaleko akabera leunagoa lortzeko. Hau ere prozesatzeko metodo zehatzagoa da, normalean piezak probatzeko erabiltzen dena. Hala ere, prozesu honek oraindik makinen arrastoak uzten ditu, eta, beraz, normalean ez da azken produktuan erabiltzen.

Sandblasting-ak gainazal mate bat sortzen du aluminiozko piezen gainean kristalezko ale txikiak ihinztatuz. Honek prozesatzeko marka gehienak (baina ez guztiak) kenduko ditu eta itxura leuna baina pikortsua emango dio. Ordenagailu eramangarri ezagun batzuen itxura eta sentsazioa anodizatu baino lehen harea jaurtiketatik dator.

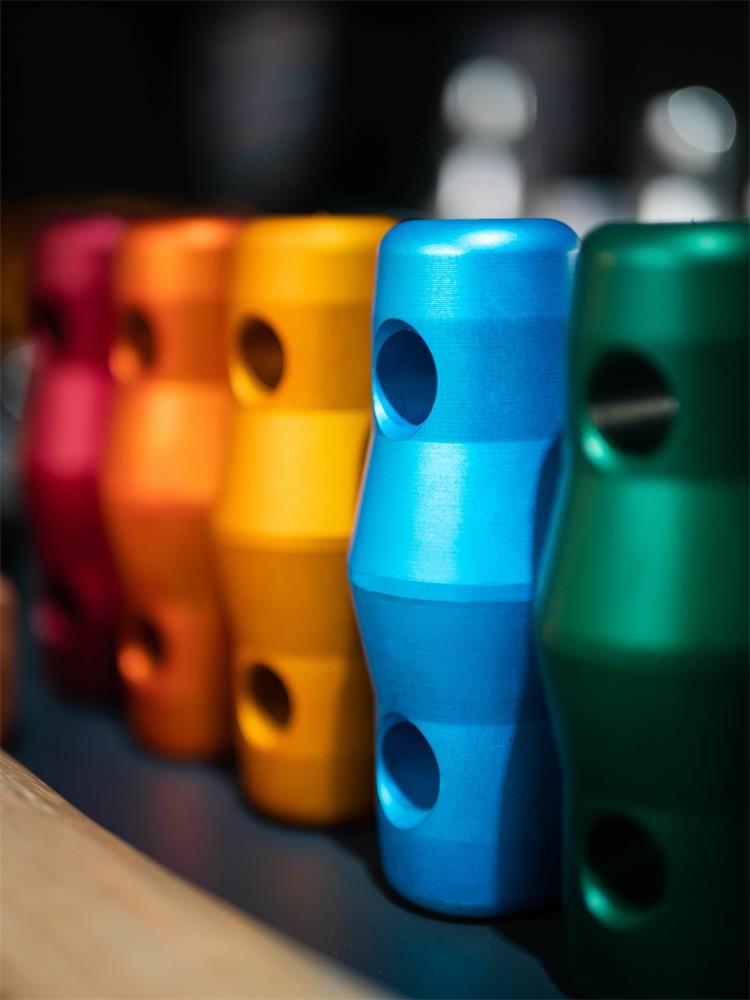

Anodizazioa gainazaleko tratamendu metodo arrunta da. Oxido-geruza babeslea da, aluminiozko gainazalean modu naturalean sortuko dena airearen eraginpean dagoenean. Eskuzko prozesatzean, aluminiozko piezak euskarri eroale batean zintzilikatzen dira, disoluzio elektrolitiko batean murgiltzen dira eta korronte zuzena sartzen da disoluzio elektrolitikoan. Disoluzioaren azidoak modu naturalean sortutako oxido-geruza disolbatzen duenean, korronteak oxigenoa askatzen du bere gainazalean, eta, ondorioz, aluminio oxidozko babes-geruza berri bat eratzen du.

Disoluzio-tasa eta metatze-abiadura orekatuz, oxido-geruzak nanoporoak eratzen ditu, estaldurak naturalki posible denetik haratago hazten jarraitzeko aukera emanez. Geroago, arrazoi estetikoengatik, nanoporoak beste korrosio-inhibitzaile batzuekin edo koloretako koloratzaile batzuekin betetzen dituzte batzuetan, eta gero zigilatu egiten dira babes-estaldura osatzeko.

Aluminioa prozesatzeko trebetasunak

1. Pieza prozesatzen zehar gehiegi berotzen bada, aluminioaren hedapen termikoko koefiziente handiak tolerantzian eragina izango du, batez ere pieza meheetan. Efektu negatiboak saihesteko, bero-kontzentrazioa saihestu daiteke, denbora gehiegi eremu batean kontzentratzen ez diren tresna-bideak sortuz. Metodo honek beroa xahutu dezake, eta erremintaren ibilbidea CNC mekanizazio programa sortzen duen CAM softwarean ikusi eta alda daiteke.

2.2. Indarra handiegia bada, aluminiozko aleazio batzuen leuntasunak deformazioa sustatuko du prozesatzeko garaian. Hori dela eta, gomendatutako elikadura-tasa eta abiadura aluminioaren kalifikazio zehatz bat prozesatzeko, prozesuan zehar indar egokia sortzeko. Deformazioa saihesteko beste arau bat piezaren lodiera 0,020 hazbete baino handiagoa da eremu guztietan.

3. Aluminioaren harikortasunaren beste efektu bat erremintaren gainean materialaren ertz konbinatua osa dezakeela da. Honek erremintaren ebaketa-azalera zorrotza ezkutatu egingo du, tresna kamuts bihurtuko da eta ebaketa-eraginkortasuna murriztuko du. Metaketa-ertz horrek gainazaleko akabera eskasa ere eragin dezake piezaren gainean. Ertzak metatzea ekiditeko, esperimentatu tresna-materialekin; saiatu HSS (abiadura handiko altzairua) karburozko txertaketekin ordezkatzen, edo alderantziz, eta ebaketa-abiadura egokitu. Ebaketa-likidoaren kantitatea eta mota ere egokitzen saia zaitezke.

Jakin iezaguzu nola prozesatu Aluminiozko piezak CNC mekanizatuz hurrengo bideo moduan.

-------------------------------------------------- --------BUKAERA----------------------------------------- ------------------------------